Rørbøjere til profilrør: designfunktioner og uafhængig produktion

Rørbenderen er en speciel indretning af en manuel type eller en produktionsmaskine designet til at bøje et rør af forskellige materialer i en vis vinkel. Serielle enheder adskiller sig i funktionsprincippet og kan have forskellige typer drev, men at arbejde på nogen af disse enheder kræver en vis erfaring.

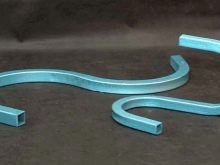

Du kan bruge aluminium, krom, kobber, almindeligt og rustfrit stål eller plastrør med en diameter på 5 til 1220 mm eller en profil med en anden sektion. Bøjningsvinkel - op til 180 grader.

Enhed og formål

Rektangulære, ovale og firkantede rør i sektion kaldes formede rør. Denne maskine kan fremstilles manuelt, købes i en butik eller på markedet for byggematerialer. I denne artikel vil vi se på, hvordan du laver en sådan enhed med dine egne hænder.

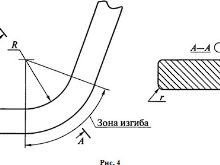

Ved fremstilling af et baldakin, en drivhusramme, et baldakin, metalmøbler og andre konstruktioner, er det bedst at anvende bøjede rør, da sådanne rør har flad overflade, hvilket gør det nemt at montere tagmaterialet. Under husholdninger er det ikke let at bøje røret uden deformationer og folder.

Derfor anvendes en rørbender. I de fleste tilfælde er denne enhed udstyret med et hydromekanisk eller elektromekanisk drev. Med sin hjælp er det muligt at bøje røret under nogen grad. Til fremstilling af dele kan du bøje rør på specielle produktionsmekanismer. Men i betragtning af deres høje omkostninger er det bedre at montere en rørbøjemaskine med egne hænder derhjemme. Montering er lavet af tilgængelige og ofte tilgængelige materialer. Let konstruktion tager ikke meget plads i garagen eller i gården.

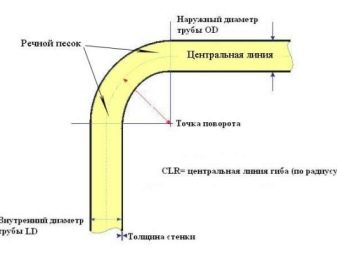

De vigtigste dele, der anvendes til en sådan maskine, er akslerne (rullerne), håndtaget (jack), drivkæden, hydraulikcylinderen, rotationsaksen, rammen for enheden. Rammen kan lukkes og åbnes. Hoveddelen af en sådan anordning anses for at være den hydrauliske cylinder, der udfører effektrollen. Funktionsprincippet for en hjemmelavet rørbender er altid den samme. Arbejdsemnet er placeret på rullestopperne, og i midten er der en stoprulle, der udøver tryk på røret og bøjer det til den ønskede radius.

Rullerne etablerer cylindrisk eller rillet, afhængigt af arbejdsstykkeets størrelse og form. Til en bred og flad profil er glatte ruller nemme at bruge, da der kræves høje og smalle ruller med en rillestyring. Flere efterspurgte universelle ruller. Når det er nødvendigt, er styreskinner fastgjort til den rørformede base. Denne mekanisme kræver udgifterne til fysisk styrke. For at lette arbejdet med maskiner udstyre hydrauliske aktuatorer. Derudover er de udstyret med en elektrisk gearmotor (singleworm orm). Valget af typen af gearkasse afhænger af rørets diameter. Sådanne ekstra installationer gør det muligt at bøje rør med stor diameter.

Princippet om drift

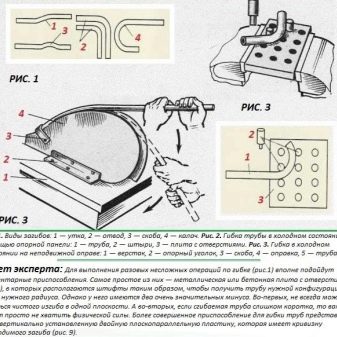

Bøjningen af profilrøret sker på basis af rullende eller rullende principper. For at bøje rør af lille sektion kan der anvendes enkle metoder ved hånden, som ikke kræver oprettelse af en kompleks mekanisme.

Disse omfatter:

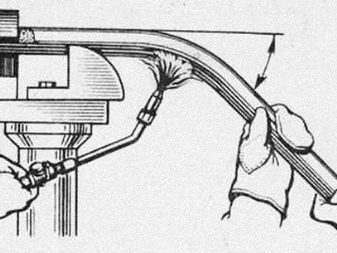

- Fyldning med sand. Indersiden af det forberedte rør er fyldt med fint sand, der tidligere er tørret og sigtet. Huller på begge sider er lukket med trafikpropper.Endvidere bøjes røret i et mønster af den ønskede form. Hvis det er nødvendigt, opvarmes stedet af folden med en blowtorch eller en gasbrænder til rødning. Denne metode er tidskrævende, har lav kvalitet og lav nøjagtighed.

- Fyldning med vand. For at bøje en profil med vand skal den først fryses. Røret er forseglet i den ene ende med en prop, fyldt med vand og placeret i kulden. I begge tilfælde skal begge ender af røret være lukket med en stop, så når isen udvider, vil den ikke bryde røret. Derefter bøjes den frosne profil med en skabelon. Denne teknologi er velegnet til tynde vægge kobber og aluminium rør.

- Spring. På forhånd er en spiral krøllet ud af metaltråden, hvis dimensioner er 3-5% mindre end den indre profilsektion. Foråret er placeret inde, og efter at røret kan bøjes på en enkel måde ved hjælp af en skabelon. Efter afslutningen af arbejdet fjernes fjederen, udjævnes, og den kan genbruges.

- Svejsning, opskæring. Denne metode anvendes, hvis bøjningsradius er minimal, og røret er tykt væg. Fra den indvendige side af den tilsigtede bøjning skæres segmenter ved hjælp af en mølle ifølge tidligere fremstillede geometriske beregninger. Røret er vippet til den ønskede radius, og de tilsluttede sider af udskæringerne svejses ved hjælp af en svejsemaskine. Til æstetiske formål bliver svejsesømmene formalet af en mølle.

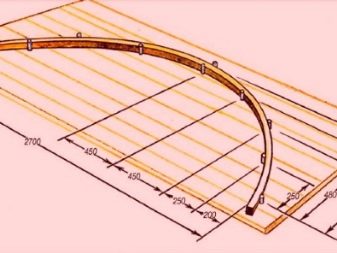

- Det enkleste design er rørbøjning ved hjælp af en skabelon. Denne metode er beregnet til fremstilling af emner af samme type i store mængder. Til fremstilling af sådanne skabeloner anvendes træplader med en tykkelse på mindst 2-3 cm. Limer (sider) af ethvert materiale installeres langs kanterne af den færdige prøve, så profilen ikke glider af under arbejdet. Fastgør systemet til gulvet eller et hvilket som helst plan, bestemmer vægten for metalprofilen. Efter at have bygget det mellem ambolten og skabelonen, tryk forsigtigt på den modsatte ende og sørg for ensartet tryk på tværs af hele flyet. For at lette rørets presning anvendes en ekstra håndtag, en vinsj. Denne metode er egnet til en profil med en diameter på ikke mere end 1 inch. Ved anvendelse af en større profil i stedet for en træskabelon anvendes forstærkningsemner, idet den ønskede radius holdes fast i en betonbase.

Fordelen ved denne metode er dens lave omkostninger og lethed af arbejde, men nøjagtigheden og kvaliteten af emner under forarbejdning vil blive skelnet mellem lave takster. Derudover skal du producere et nyt mønster hver gang du skal bøje en anden radius. Denne mulighed er velegnet til bøjning af aluminium og kobberrør.

De ovenfor beskrevne metoder virker ved hjælp af muskelstyrke, derfor anvendes de kun til tyndvæggede profiler med lav styrke. For rør med større tværsnit er der brug for specielle maskiner med en elektrisk mekanisme. Men det betyder ikke, at det er nødvendigt at købe en produktionsmaskine uden fejl. Manuel gear er nemt at montere selv.

Typer af maskiner

I henhold til driftskravene er der faste (stationære) og manuelle maskiner. Stationære strukturer anvendes i større grad i fabrikker. En håndlavet håndlavet enhed er mere velegnet til husarbejde.

Afhængigt af drevet er der flere typer rørbøjningsanordninger:

- hydraulisk (påføring af hydraulikstik). Der er stationær og manuel. Bend rør med en diameter på op til 3 inches. Sådanne maskiner anvendes i specialindustrien og kan udføre en imponerende mængde arbejde.

- Mekanisk. Trykket dannes manuelt ved hjælp af hovedskruen eller håndtaget.

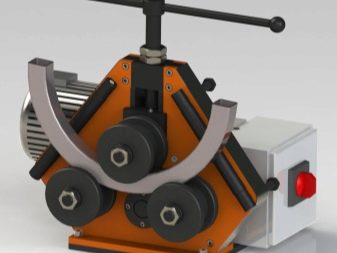

- Elektrisk. Bøjning sker på bekostning af den elektriske motor), egnet til bøjning af rør - både med tynde og tykke vægge. Takket være elektronikken foretages præcise beregninger af bøjningsvinklen. Sådanne rør har ingen deformationer.

- Electro. Den hydrauliske cylinder er drevet af en elektrisk motor.

Rørbøjningsmaskiner på rørbøjningens evne er opdelt i mekanismer, der arbejder med rør med en diameter på op til 16 mm, 20 mm, 32 mm, 50 mm, 76 mm.

Det er muligt at bøje et rør på forskellige måder.

I denne henseende er benders ved hjælp af bøjningsmetoden opdelt i:

- Segment. De leveres med en speciel enhed, som samtidigt trækker og bøjer emnet i den ønskede vinkel omkring segmentet.

- Maskinens korsbøjsvisning. Udstyret med en speciel mekanisme bestående af en bøjningskomponent.

- Forårsenheder. Udstyret med fjedre. På sådanne maskiner er det muligt at forarbejde metaldele.

- Sod. Består af en guide, som er anbragt inden i røret, inden arbejdet påbegyndes. Et sådant element med en dorn beskytter delen mod deformation og udfladning. Denne maskine anvendes til fremstilling af automotive rør og til bøjning af aluminiumrør.

- Lintfri Bøjning udføres ved at vikle delen på bøjningsrullen.

Arbejdsstykkets længde, som skal bøjes, anvender to typer enheder:

- håndtag maskiner;

- rullende indretninger.

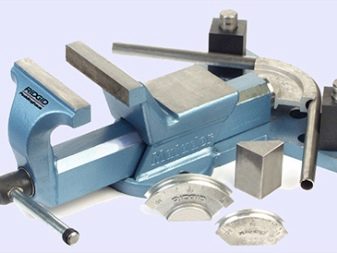

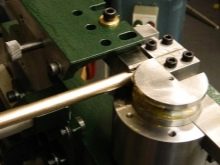

Lever-type enheder anses for at være de mest almindelige. Tilgængelig i industriproduktionen er også turf- og armbøjlebenders. Driftsprincippet for sådanne maskiner består af to styrruller og en trykmåler (dorn). En sådan mekanisme gør det muligt at udføre kold forarbejdning af rundmetalrør i små områder. På grund af sin lille størrelse anses armbænkbenderen at være den mere almindelige enhed blandt professionelle installatører af teknisk kommunikation. Enheden fik sit navn på grund af det faktum, at designet ligner en armbue.

Men denne form for metode fører til et rør til en retfærdig strækning langs den ydre bøjningsradius, hvilket påvirker reduktionen af vægtykkelsen og dens brud. Navnlig er armbøjningsmetoden ikke egnet til bøjning af tyndvæggede rør.

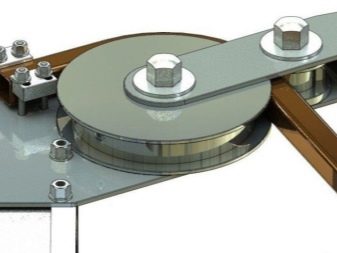

Til fremstilling af et betydeligt antal monotype dele med lille radius af bøjning er det muligt at anvende en rørbender-snegle. Denne enhed består af to remskiver (hjul) med forskellig diameter, fastgjort på akslerne. Ved at fastgøre en ende af røret til hjulet trykker en rulle med den mindste diameter (hovedhjulet) på emnet, samtidig med at rullen rulles over sektionen af emnet. På grund af, hvad røret er bøjet langs overfladen af den store remskive, erhverver sin form. Den eneste ulempe ved denne metode er den umulige at udvinde kurver med en større radius.

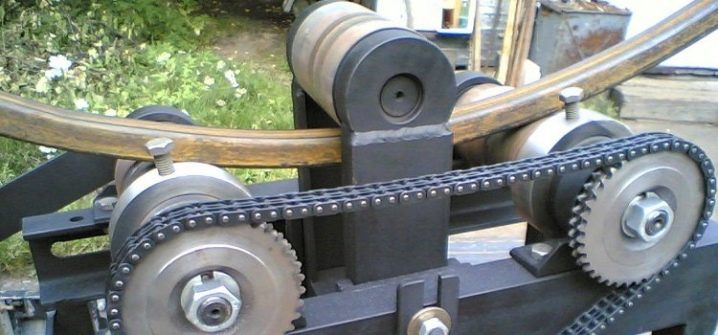

Praktiske og alsidige i arbejdet er rullende (bøjende) maskiner, håndlavet, hvor du kan justere deformationsvinklen på et metalrør. Det enkleste system på rullemaskinen består af en bund og en drivaksel fastgjort på den, der ligger i en vis afstand fra hinanden. Trykket udøves på røret med en bevægelig rulle, og dens trækning udføres ved at dreje hovedakslen. Når du opretter små radiusbuer, skal du færdiggøre 50-100 kørsler. For at undgå deformation bør du rulle produktet med samme hastighed. Det vil være vanskeligt at montere rullemekanismen uafhængigt i hjemmemiljøet, da drejning og svejsning vil være påkrævet.

Nødvendige værktøjer og materialer

Først skal du udvikle den korrekte ordning (tegning) med nøjagtige målinger og de nødvendige materialer. Før vi samler maskinen, bestemmer vi hvilken profil bøjningsradius vil være mere nødvendig. På basis heraf vælger du hjulets størrelse.

Ved udarbejdelsen af tegningen af en hjemmelavet maskine skal du overholde hovedreglen - styrke og lethed i konstruktionen. Følgende elværktøjer vil også være nødvendige: en svejsemaskine, en skruetrækker, en bulgarsk, skære- og slibeskiver, en hammer, en skrue, en boremaskine.

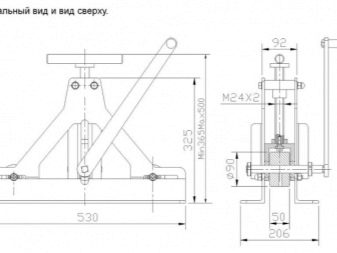

Byggesystem

Det er muligt at konstruere en hydraulisk maskine til punktbøjning fra 2 dele af en kanal, 4 vinkler og 2 dele fingre fra et traktorbane. Afbøjningen af røret giver den sædvanlige hydrauliske spak (jack) med en kraft på mindst 5 tons. En metal "sko" er monteret på den. Den kan bestilles og købes fra en turner eller få mest muligt ud af den gamle remskive. "Trickle" -bredden skal svare til profilbredden. Skærer halvdelen af remskiven og borer en stikkontakt i den til stangen, vi får et hydromekanisk drevsystem. Basen på den hjemmelavede maskine er 4 hjørner (hylde 60-80 mm), som er fastgjort til metalpladen. To kanaler svejses til de øvre hjørner samtidigt. Huller symmetrisk bores i kanalvæggene for at regulere bøjningsvinklen på emnet.

En sådan maskine er meget nem at bruge. I hullerne i kanalen placeres 2 metalfinger og sætter på dem ruller stopper. Jacken med skoen hæves på en sådan måde, at profilen passer mellem den og stopperne. Efter installationen virker rørene på jackhåndtaget og danner den ønskede bøjning.

Rørbenderen kan også udformes med egne hænder. For at opbygge det skal du bruge to lineære måler af kanalen (vægniveau 15-20 cm), som vil være rack og bund. Til ruller kan du bruge 6 små stykker metalrør, som tjener som holder til lejer. Af den grund skal rørets indvendige størrelse svare til lagerets ydre værdi. Efter at drejeren har lavet aksler til bøjningsruller, skal man gå videre til samlingen af sengen.

På grund af drejningen af håndtaget fastgjort til mellemstopets aksel udføres bøjning af profilrøret. Det er muligt at indstille profilens bøjningsradius ved at vippe svingkanalen og rullerne langs kantene. Til dette formål svejses rullerne ikke til rammen, men gøres glidende. Hydraulikstik kan udskiftes med bil.

Den enkleste maskine kræver følgende elementer:

- jack;

- holdbare fjedre;

- Stålprofiler til rammekonstruktion;

- ruller (aksler) - tre stykker;

- drevkæde.

Derefter indsamle enheden. Vi installerer en stærk ramme, hvis detaljer er forbundet med svejsning eller bolte. I henhold til tegningen skal du sætte omdrejningsaksen og rullerne. Akslerne er fastgjort på en sådan måde, at de to yderste aksler er placeret over den midterste, der danner en bue. Afstanden mellem rullerne bestemmer profilrørets bøjningsradius. Til driften af en sådan mekanisme anvendes en kædeoverførsel, der består af tre tandhjul og en gammel kæde (reservedele fra en bil, motorcykel eller andet udstyr). For at bringe hele det samlede system i aktion, skal du have et håndtag, der fastgøres til en af rullerne (aksler) og skaber den nødvendige rotationsstyrke.

Maskinen til bøjning af profilrøret kan også laves manuelt. For denne mekanisme består sengen af en kanal med en længde på 77 og en højde på 10 cm.

Vi samler konstruktionen i henhold til vejledningen:

- Fra metalstrimlen 5 millimeter bredt, 4 hovedstande skæres til små aksler, og profilen vil bevæge sig langs dem. I den øvre ende klipper ud åbningen for valsens rotationsakse. Størrelsen på stativer - 5 * 10 cm.

- Racks er fastgjort til kanalen med en svejsemaskine, der holder en afstand på 30 cm. Ruller til aksler findes på markedet for byggematerialer.

- Derefter skæres en plade under maskinen af et metalplade på 8 mm tykt. Pladens størrelse er 25 * 25 cm. En central rulle er installeret på pladen ved at rotere som profilen vil bevæge sig.

- I enderne af pladerne anbringes bånd af træ med en bredde på 10 millimeter, som er fastgjort med superlim. At ved en tur rullet ikke på en plade, er disse understøtninger nødvendige.

- For at installere rullen har du brug for 2 lejer, i hvilken dybden akselakslen roterer.Lejerne er fastgjort med bolte i åbningerne boret fra indersiden af understøtningerne.

- Derefter skal du lave 4 stativer med en længde på 40 cm ved hjælp af det 50. hjørne og fiksere dem på kanten af pladen med hovedakslen ved svejsning og fastgør den på maskinens stanitsa (kanal). Pladen er placeret i den centrale del af søjlerne og holder afstanden mellem rullernes akser, svarende til profilens størrelse, som du planlægger at arbejde på.

- Stikkene er skåret ud af 8 mm metalplader, deres svejsning er fastgjort til det øverste fragment af stativene. Derefter skal du lave en plade under maskinens låg, hvor justeringsskruen er installeret. Fra indersiden af pladen er der boret et hul svarende til den anvendte skrues diameter.

- I propperne er der borede åbninger til bolte (10 mm i diameter), og låget er fastgjort i stativ.

- En tråd skæres ind i åbningen, og en hæl er skruet ind, midt i hvilken klemskruen roterer.

- Et 15 mm hjørne svejses til pladen, hvilket er et eksternt skruestop. I hjørnet under skruen er boret åbning, synkronakse af hælen. En ordentlig tråd skæres i åbningen.

- Det er fortsat at fastgøre håndtaget for hovedakslen og fastgøre det til valsens akse. Håndtaget kan laves fra ventilen fra skodderne eller et stykke armering af den ønskede længde.

Monteringsteknologi

For at beskytte den samlede struktur mod fugt er den dækket af en særlig løsning, der beskytter mod rust og derefter males. I hydrauliske maskiner er det muligt at udføre bøjningen af et formet rør af forskellige materialer og tykke vægge. Udfør en lignende procedure, muligvis kold og varm (forvarm rørledningen). Formålet med den varme metode - røret opvarmes udenfor eller varm luft føres ind i røret, hvilket øger dets plasticitet, henholdsvis stiger bøjningskvalitetsindikatorerne. Kold - denne metode er enkel, den bruges til plastrør.

Før bøjning er sådanne rør fyldt med salt, olie, sand, vand, hvilket gør det muligt at producere den højeste kvalitetskrumme uden væsentlig skade på røret.

Nyttige tips

- Aftagelige ruller af forskellige typer vil give mulighed for at arbejde med både det formede rør og den runde.

- Til bøjningsmekanismen var de mest multifunktionelle, stødvalser, det er ønskeligt at gøre bevægelse. På grund af dette er det muligt at ændre radius af rørbruddet.

- Hvis bøjningen udføres ved hjælp af en skabelon, så er det muligt for røret at passe tæt på prøven, er det muligt at bruge jernkroge til stop.

- Hvis profilrøret skal bøjes under den største radius, er det mere korrekt at bruge en trerulle rørbender.

- Det skal huskes, at profilen ved bøjningsstedet mister sin styrke. Af denne grund er det bedst at skære røret, hvis der anvendes vinkler tættere på 90 grader, og ved svejsning giver den den ønskede bøjningsvinkel.

- En detaljeret brugervejledning er vedhæftet til hver fabrik maskine, hvor alle egenskaber og tekniske data på enheden er angivet. For at maskinen skal kunne tjene i lang tid og uden sammenbrud, er det nødvendigt at gøre sig bekendt med vejledningen inden arbejdet påbegyndes.

- Glem ikke personlige værnemidler. Under arbejdet med slibemaskinen skal du bruge briller eller sikkerhedsskærm og det svejsede tilfælde til at udføre i specielle tøj, handsker og svejsemasker.

I den næste video finder du komplette instruktioner til montering af en rørbender derhjemme.